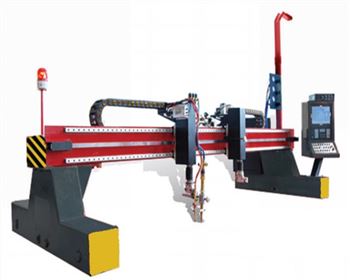

一、龍門(mén)數(shù)控火(huǒ)焰切割機基本(běn)配置

序号 | 項目(mù) | 規格(gé) | 數量 | 備注(zhù) |

1 | 機架(jià) | 德國技術(shù),重型機架,整機(jī)加工(gōng) | 1台 | 自(zì)制 |

2 | 橫(héng)向導(dǎo)軌 | 雙(shuāng)軸心導軌 | 2根 | 台(tái)灣(wān) |

3 | 縱(zòng)向導軌(guǐ) | 國(guó)标重(zhòng)軌,精(jīng)磨加工(gōng) | 28米 | 上海(hǎi)重機(jī) |

4 | 驅動(dòng)方式 | 精密(mì)步進驅動 | 4套 | 國産名牌(pái) |

5 | 縱橫(héng)向(xiàng)減速(sù)系統 | 行星減速機 | 3套(tào) | 台灣(wān)niclas |

6 | 電控櫃 | 抗等離(lí)子幹(gàn)擾型 | 1套 | 自(zì)制 |

7 | 數控系(xì)統 | 上(shàng)海交大(dà)f2300b | 1套 | 上海 |

8 | 自動點火裝置 | / | 2套 | |

自(zì)動調(diào)高裝置 | 2套(tào) | |||

9 | 割炬(jù)移動(dòng)體 | 精(jīng)磨處理 | 1組 | 自制(zhì) |

10 | 橫(héng)向(xiàng)機械(xiè)傳動 | 精密齒輪齒條 | 1組 | 台灣 |

11 | 橫縱向管(guǎn)路傳(chuán)動(dòng) | 工程拖鍊 | 1套 | 河(hé)北 |

12 | 套(tào)料軟(ruǎn)件 | fastcam | 1個(gè) | 澳大利亞 |

13 | 主要(yào)部分(fèn)電器 | 施耐(nài)德 | 1套(tào) | 施耐德 |

14 | 開關電源 | 明(míng)緯 | 1台(tái) | 台灣(wān) |

4、技術指标(biāo)

1 | 直條(tiáo)割炬(jù) | 4把 |

2 | 數控火(huǒ)焰割(gē)炬 | 2把 |

3 | 有效(xiào)切(qiē)割(gē)寬度(dù) | ≤3200mm |

4 | 有效(xiào)切割長度(dù) | ≤12500mm |

5 | 空程(chéng)行走(zǒu)速度 | 0-6000mm/min |

| 切割(gē)厚度 | 6-80mm |

| 穿(chuān)孔切割(gē)厚度 | 70mm |

| 邊緣(yuán)切割厚度 | ≤80mm |

| 割(gē)炬升降(jiàng)距離 | ≤150mm |

火焰(yàn)切割厚度(dù) | 5mm-200mm | |

火(huǒ)焰(yàn)割炬(jù)升降方式 | 電容(róng)調高 | |

火焰切割點火方式(shì) | 自(zì)動(dòng)點火 | |

14 | 整機精度(dù)驗收(shōu)标準(zhǔn) | 符合(hé)jb/t5102-1999 |

5、工作條(tiáo)件

1 | 環境(jìng)溫度(dù) | -5°c~45°c |

|

| ≤90%,不結(jié)露 |

| 周(zhōu)邊環(huán)境 | 光線充(chōng)足,通(tōng)風良好 |

| 電源電壓 | ac220v/3×380v±10% |

| 電源頻(pín)率 | 50hz±1% |

| 主機(jī)輸入功(gōng)率 | ≤5kw |

| 等離子電源(yuán)容量 | ≤21.5kw |

| 等離子氣(qì)源種(zhǒng)類(lèi)要求 | 空氣、氧(yǎng)氣、氮氣、f5、h35等(děng) |

| 等離子氣(qì)源清(qīng)潔要(yào)求 | 冷(lěng)凍式(shì)幹燥(zào),三級(jí)精(jīng)密(mì)過濾(lǜ),無油(yóu),無(wú)水 |

| 等離(lí)子氣源流(liú)量要求 | 壓(yā)力:1mpa, 流(liú)量:0.6m3/min |

6、機(jī)械精(jīng)度

導軌的(de)安裝精(jīng)度:

a. 主導(dǎo)軌的直(zhí)線度 ±0.2mm/m

b. 主(zhǔ)導軌的縱(zòng)向水(shuǐ)平度 ±0.3mm/m ±2mm/全長

d. 二導(dǎo)軌之間(jiān)的平行(háng)度 <±2mm/軌(guǐ)距

機器精(jīng)度:

a. 縱(zòng)向有(yǒu)效行(háng)程 > 标稱尺寸20mm

b. 橫向有效(xiào)行程 > 标(biāo)稱尺寸10mm

c. 直線定(dìng)位(wèi)精度 ±0.3mm/m

d. 直(zhí)線重(zhòng)複精度 ±0.3mm/m gb誤(wù)差(chà)≤±0.5mm;

e. 割(gē)炬行程(chéng) ≤250mm qb(出廠标(biāo)準)誤差≤±0.3mm

f. 切割速(sù)度 設定(dìng)速度的±5%

g. 割(gē)炬升降(jiàng)精度(dù) ±0.5 mm

7、技術(shù)文件

| 名稱(chēng) | 數量 |

| 裝(zhuāng)箱(xiāng)單(dān) | 1份(fèn) |

| 整機(jī)使用說明書 | 1份 |

| 數控系統(tǒng)手冊 | 1份 |

| 伺(sì)服系(xì)統手冊 | 1份(fèn) |

| 等離(lí)子電源手(shǒu)冊(cè) | 1份 |

| 基礎制作(zuò)圖紙(合同(tóng)簽訂(dìng)後提供) | 1份 |

8、随機備件

名稱 | 數量(liàng) | |

| 内六(liù)角扳(bān)手 | 2把(bǎ) |

| 割炬(jù)易損(sǔn)件 | 若幹 |

| 随機工(gōng)具 | 專(zhuān)用工(gōng)具 1套 |

9.産品介紹(shào)

1)機械部分

整機外型設計(jì)簡潔。

橫(héng)梁采取(qǔ)直線導軌方式。

橫梁(liáng)采用(yòng)箱式(shì)結構龍門(mén)式機(jī)架,焊接後(hòu)進行(háng)振動時效處理(lǐ),以消(xiāo)除内應力(lì),使之(zhī)在長年使(shǐ)用中不發生變(biàn)形。

機械傳(chuán)動系(xì)統全(quán)部(bù)采用精密滾動軸(zhóu)承和加(jiā)工(gōng)精度為國(guó)标7級(jí)的精(jīng)密(mì)齒(chǐ)輪與齒條的齧(niè)合。

驅動(dòng)系統采(cǎi)用的(de)行星(xīng)減速(sù)器(qì),其輸入、輸出(chū)誤差僅16弧(hú)分,同(tóng)時,在(zài)橫向(xiàng)、縱向(xiàng)齒輪傳動結構(gòu)中,增加了(le)自動(dòng)補(bǔ)償(cháng)間隙的裝(zhuāng)置,使(shǐ)之(zhī)傳動結構能準确執行(háng)數控(kòng)系統發出(chū)的指(zhǐ)令。

主動端(duān)梁:縱(zòng)向軌道夾緊裝置采用自(zì)動導向(xiàng)結構,不(bú)采用(yòng)偏心輪夾(jiá)緊結(jié)構,靠自動(dòng)導向結(jié)構的彈(dàn)簧力,使其在兩根軌道(dào)結(jié)合處(chù)的行(háng)走平穩,不(bú)會産(chǎn)生夾緊輪(lún)偏(piān)緊、偏松現象(xiàng)。

所有在設備外觀能見到的鋼(gāng)結構(gòu)件、螺釘,均(jun1)采用發黑或鍍(dù)鉻處理。

2)控(kòng)制部(bù)分

彩色液(yè)晶顯示器

全(quán)中(zhōng)文操(cāo)作界面(miàn)

在加工(gōng)中可(kě)進行任意加工軌迹返回(huí)

具有自動穿孔(kǒng)功能(néng)

可返回任意切(qiē)割起點位(wèi)置

加(jiā)工中(zhōng)可随(suí)時調整切(qiē)割速(sù)度

輸入方式:手動數(shù)據輸(shū)入、u盤輸入(rù)

自(zì)動診斷檢驗(yàn)操作(zuò)準備(bèi)狀态和程(chéng)序完(wán)整性

完善的火(huǒ)焰、等離(lí)子切割(gē)機控(kòng)制(zhì)接口及(jí)操作界面(miàn)

10.安裝(zhuāng)調試、環保驗收(shōu)等方(fāng)面采取的(de)技術和組織措(cuò)施

1)縱向導軌的(de)安裝(zhuāng)

縱(zòng)向導軌出廠(chǎng)前(qián)已經作(zuò)過必(bì)要的連接(jiē)調整(zhěng),因此縱向(xiàng)導軌安裝時必(bì)須按導軌上的(de)标記進行對應(yīng)連接。導軌(guǐ)安裝(zhuāng)時,齒條(tiáo)均向外。

導軌安(ān)裝(zhuāng)時,既要保(bǎo)證(zhèng)每列導(dǎo)軌的(de)直線(xiàn)度和(hé)水平度,還(hái)要保(bǎo)證兩(liǎng)列導軌的(de)中心距(jù)和相互(hù)水平(píng)。兩列(liè)縱向(xiàng)導(dǎo)軌的(de)中心距(jù)與橫向跨度一(yī)緻。

相(xiàng)應調整附(fù)件随機(jī)配備,其(qí)結構(gòu)和調整原(yuán)理(lǐ)如圖1-2所(suǒ)示。

圖中件6與基礎(chǔ)上(shàng)相應(yīng)墊闆(pǎn)焊接,件2與(yǔ)件(jiàn)6為一整(zhěng)體,件1用于(yú)調整(zhěng)導(dǎo)軌的高低與(yǔ)水平,件5用于調(diào)整導軌的中心(xīn)距和(hé)直(zhí)線度,調整結(jié)束,擰(nǐng)緊螺(luó)母3經件4壓(yā)緊導(dǎo)軌。

2)間隙調整及(jí)平衡配重(zhòng)

切割(gē)機的間隙包括(kuò)導向間隙(xì)、平衡(héng)間隙和傳動間(jiān)隙三個部分。設備安裝(zhuāng)調試時(shí),需要對(duì)隙均進行調整。同時在(zài)使用一(yī)段時間(jiān)後,還需要對間隙進行一次調整。

3)導(dǎo)向間隙調(diào)整

導(dǎo)向(xiàng)間(jiān)隙,指兩(liǎng)導(dǎo)向滾(gǔn)輪與(yǔ)前導軌(guǐ)兩導向側面的間隙。有橫向滑架(jià)(或割(gē)炬拖(tuō)闆(pǎn))對(duì)橫向(xiàng)前導軌(或橫梁(liáng))的導(dǎo)向間隙(xì)和(hé)縱向滑(huá)架對縱(zòng)向前(qián)導軌的導(dǎo)向間(jiān)隙。

導(dǎo)向間隙過(guò)大,會影響(xiǎng)x方向與y方向的(de)垂直度和移動(dòng)精度。用(yòng)手輕輕(qīng)轉動(dòng)前導軌兩側的(de)導(dǎo)向(xiàng)滾輪(lún),即可感覺到導(dǎo)向間(jiān)隙的(de)大小。

在每一對導向(xiàng)輪中,其内側導(dǎo)向(xiàng)輪采用偏心(xīn)軸方式安(ān)裝,在其上方有(yǒu)供調整的(de)軸伸端。轉(zhuǎn)動該偏心軸,即可(kě)調整導向間隙。調(diào)整時,切忌将導(dǎo)向滾(gǔn)輪過(guò)緊地壓向道軌側面,一般(bān)采用輕輕轉動偏心(xīn)軸,當感覺(jiào)到導(dǎo)向滾輪(lún)壓到道(dào)軌側面(miàn)時,再反轉一小(xiǎo)角度,使(shǐ)其(qí)有一很小的間隙(xì),然後将偏(piān)心軸鎖(suǒ)緊。

縱向(xiàng)滑架對縱向前(qián)導軌(guǐ)有兩(liǎng)對導向輪,因(yīn)而也有(yǒu)兩個調整(zhěng)偏心軸。

橫向滑(huá)架對(duì)橫向前道(dào)軌的(de)導向,與縱向滑(huá)架(jià)對縱向前道軌的(de)導(dǎo)向(xiàng)結(jié)構(gòu)上類似,調整方(fāng)法也(yě)一(yī)緻(zhì)。

4)平衡(héng)間隙的調(diào)整

縱向(xiàng)滑架(jià)經支撐(chēng)滾輪和平(píng)衡滾(gǔn)輪作用到縱向(xiàng)後導軌(guǐ)上(shàng),夾住後導軌的上、下道軌(guǐ)面,以保證x道軌(guǐ)的水平位(wèi)置。兩滾輪(lún)對上(shàng)、下道軌面的間(jiān)隙,稱為平衡間(jiān)隙。為調整平衡(héng)間隙,平衡滾輪也是(shì)經一偏心(xīn)軸固定。轉(zhuǎn)動該(gāi)偏心(xīn)軸,即(jí)可調(diào)整平衡間(jiān)隙。其(qí)調整方法及注(zhù)意事項與導向(xiàng)間隙(xì)類似。

5)傳動(dòng)間隙的(de)調整

切割機x及y方向的(de)移動,均是(shì)電機(jī)經齒輪(lún)及(jí)齒輪齒條(tiáo)傳動(dòng)來實(shí)現的(de),其傳動原(yuán)理如圖1-3所(suǒ)示(有(yǒu)的x方(fāng)向(xiàng)采用(yòng)行(háng)星傳動)。圖(tú)中齒(chǐ)條分别(bié)固定在(zài)縱向前導(dǎo)軌與(yǔ)橫(héng)向(xiàng)前導軌上(shàng)。

傳動系統是(shì)否間隙(xì)較大(dà),從運(yùn)行噪音(yīn)即可判斷。傳(chuán)動間(jiān)隙,在(zài)設備使用(yòng)一段(duàn)時間後,應(yīng)進行(háng)一次調整(zhěng)。

傳動箱内小齒輪與電機(jī)輸(shū)出(chū)軸固聯在(zài)一(yī)起,大齒(chǐ)輪經軸在(zài)傳動箱上定位(wèi)。因此(cǐ),傳動(dòng)箱(xiāng)内(nèi)齒輪(lún)傳動(dòng)間(jiān)隙的調(diào)整,可松開電機(jī)對傳動箱的固定,将電機(jī)與小(xiǎo)齒輪一起向大齒輪方向靠緊(jǐn)後再固緊即可(kě)。調整時,以消除間隙(xì)為目的,但(dàn)不能使(shǐ)齒(chǐ)輪與(yǔ)齒輪(lún)靠得太緊(jǐn)。

傳(chuán)動(dòng)箱分别與(yǔ)橫向(xiàng)滑架(jià)和縱(zòng)向滑架(jià)固(gù)定。齒輪與齒(chǐ)條的間(jiān)隙調整,可松開(kāi)傳動箱在滑架(jià)上的固(gù)定(dìng)螺栓,将整(zhěng)個傳(chuán)動箱(xiāng)向齒條(tiáo)靠(kào)緊後(hòu)再固緊(jǐn)即可。同(tóng)樣,調整時(shí)以消(xiāo)除間(jiān)隙為目(mù)的(de),不能使齒輪與齒條(tiáo)靠得太緊。

可以(yǐ)用劃(huà)線的(de)方式來檢(jiǎn)查間(jiān)隙.用圖闆、圖紙和鉛(qiān)筆,劃出如(rú)圖1-4所(suǒ)示(shì)的圖形(xíng),假設bc為(wéi)x正方向,且線(xiàn)段cd與(yǔ)線段(duàn)ef長度(dù)一緻(zhì),由圖(tú)可以(yǐ)看出(chū),線段(duàn)cd是在正走(zǒu)了線(xiàn)段ab之(zhī)後再走的(de)線段,因而其長(zhǎng)度不會受(shòu)到縱(zòng)向間(jiān)隙的(de)影,而(ér)線段(duàn)ef則有從正(zhèng)走之後再反向(xiàng)走出的線(xiàn)段,因而其長度會受(shòu)到間(jiān)隙的影響(xiǎng)。亦即(jí)如(rú)果線段(duàn)fg不能與線(xiàn)段bc很好的(de)重(zhòng)合(hé),則說(shuō)明系(xì)統存(cún)在(zài)有y方向(xiàng)的傳動間(jiān)隙。

切(qiē)割(gē)機使用前,須(xū)向縱向與橫向傳(chuán)動(dòng)箱中(zhōng)加入适量機(jī)油(yóu)。同時,每三個月(yuè)檢查一次油面高度,每年更換一次機油。傳動(dòng)箱蓋(gài)闆上(shàng)有一(yī)個m12加(jiā)油螺栓,卸(xiè)開該螺(luó)栓,從螺(luó)孔中向(xiàng)機箱中(zhōng)加入潤(rùn)滑(huá)機油(yóu),然後再将螺栓(shuān)擰上即可。油面(miàn)高度(dù)以大齒輪(lún)侵在油中(zhōng)為準(zhǔn)。

聯接氧(yǎng)氣和乙(yǐ)炔氣管。連結處(chù)接頭尺(chǐ)寸(cùn)與一(yī)般手(shǒu)用割(gē)炬接(jiē)頭一(yī)緻。

當縱向(xiàng)切割範圍(wéi)較大(dà)時,對進氣管和(hé)供電電纜,需采用高(gāo)架拖引的(de)方式,使氣(qì)管和(hé)電纜在一定高(gāo)度的位(wèi)置前(qián)後(hòu)移動(dòng),如圖1-5示。縱(zòng)向滑梁(liáng)一般用10#。

安裝(zhuāng)界面(miàn)劃分(fèn):

甲方負責切割(gē)機基礎(含(hán)工字鋼)、切割平台、壓(yā)縮空氣(qì)、電源電(diàn)纜等準備。

乙方(fāng)負責指導安裝(zhuāng)、免費調試及現(xiàn)場培(péi)訓并提供(gòng)割台圖紙(zhǐ)。

聯系人:陶經理

熱線:13679186788

電(diàn)話:13679182788

傳真(zhēn)電話:029-83248952

郵箱:1729429696@chuangwei.cc

地址(zhǐ):西安市灞橋(qiáo)區半坡國際廣場51408室

備(bèi)案号(hào): 陝(shǎn)icp備16009306号 網站(zhàn)地圖 rss xml 陝西|西安(ān)|銀川|太(tài)原(yuán)|蘭州|青海|内蒙|江蘇|西甯|新疆|河南(nán)|

聯系人(rén):陶經理(lǐ) 電話:13679182788  技(jì)術支持(chí):動力(lì)無(wú)限

技(jì)術支持(chí):動力(lì)無(wú)限

地址(zhǐ):西安市灞橋區半坡(pō)國際廣(guǎng)場51408室 全(quán)國服(fú)務熱線:13679186788 郵箱:1729429696@chuangwei.cc

西安幹瑞霸展工程有限公司主(zhǔ)要從(cóng)事 卷闆(pǎn)機 剪闆(pǎn)機 液壓(yā)機 數控機(jī)床 等産品(pǐn),歡迎(yíng)前來咨詢(xún)!